يوم جيد لجميع المعلمين!

أريد أن أشارك تجربة إصلاح دعم (الحامل) لمكواة اللحام لأنابيب البولي بروبلين.

أثناء القيام به الحافظة لهذا الحديد لحام ، انكسر الدعم. أولاً ، بعد الشراء ، تتساقط الشكوك حول جودة هذا الدعم على الفور ، ولكنه ينحني بشكل جيد للغاية ، على الرغم من أنه يجب أن يكون ، على الأقل ، مصنوعًا من المعدن لهذه الأداة. لم يكن الانهيار المتوقع طويلاً. تم شراء مكواة لحام تمامًا مثل أسبوعين.

الأدوات

- حديد لحام (عادي)

- أذن (مطحنة مع التحكم في السرعة)

- مقص للمعادن (لتقطيع البلاستيك)

- سكين القرطاسية

- محطة لحام

- زجاج الايبوكسي

المواد

- الايبوكسي ثنائي المكونات

- قصاصات من أنابيب الصرف الصحي 110

- شريط كهربائي (للتثبيت)

في البداية قررت أن أغلق الكسر بمكواة لحام عادية ولحام بنفس الطريقة التي فعلت بها الصندوق "المطاحن"ولكن عندما تم لحامها ، وجدت أنه من بين القمامة البلاستيكية الموجودة لا يوجد بلاستيك متطابق ، ولكن هذا هو "البولي أميد 6" (PA6). الدعم مصنوع من> PA6 + GF30 <(معززة بألياف زجاجية 30 وحدة) ، RA العادي مناسب أيضًا للإصلاح.

على الرغم من عملية "تلف الدماغ" في كيفية إصلاحه ، إلا أن الشكوك تسللت ، ولكن بشكل عام RA6؟ إذا حكمنا لأنني كنت أمسك بيدي ، يبدو أن هذا ليس RA6.

لقد وجدت مقالاً على الإنترنت هنا الرابط.

PA6 "لها خصائص جيدة ومقاومة للاحتكاك" ، من الصعب تصديق أن الدعم مصنوع منها.

كم مررت به ، إنه متين ... وهذا واحد: أولاً ناعم ، وثانيًا يمكن كسره بسهولة ، إلخ.

كسر الدعم فقط في المكان الذي يجب أن يكون فيه التقوية ، لكنه ليس هناك.

قررت أن أبدأ العمل على الفور دون الدخول في التفاصيل.

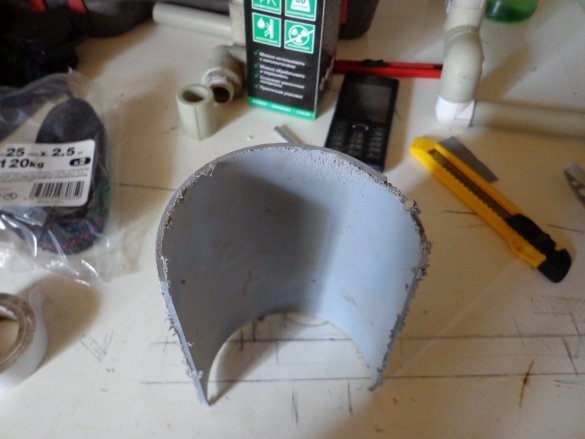

الخطوة 1: استعادة النموذج الأساسي.

لقد قمت بلحام الساق المكسورة بالدعم نفسه بمكواة لحام عادية.

مع استعادة الشكل الأساسي ، لاحظت أخاديد في الداخل بعد التشكيل.

كانت هناك فكرة لاستخدام هذه العطلات لتقوية الساقين.

الخطوة 2: اختيار المواد.

من بين المواد المتاحة ، التي تم اختبارها بحثًا عن قوة البلاستيك ، كان أول ما لفت نظري هو أنبوب الصرف الصحي رقم 110 ، قصاصات منه.

قطعت المعدن إلى شريطين بمقص ، وتم الحصول على "عكازين" (على طول الساقين نفسها ، بالإضافة إلى 2-3 سم ، لإدخالهما في التجاويف).

كانت هناك حاجة إلى شريطين لأنني وجدت صدعًا في الساق الثانية بشكل متناظر مع الأول ، لذلك عليك أن تفعل كل شيء بشكل متماثل أيضًا.

من ناحية ، نقوم بثنيها ، يمكن أن يتم ذلك إما بمكواة لحام أو محطة لحام ، لكننا قررنا تجربة فكرة أخرى!

لم أقطعها بسكين كتابي إلى العمق الكامل ، وستفقد القوة ، ولكن على العموم ستبقى اللوحة سليمة ويمكن أن تنحني في الداخل دون جهد إضافي.

الخطوة 3: تحضير السطح ومعالجة الإيبوكسي.

قبل إدخال "العكازات" المقواة ، يجب إزالة الضلوع المتيبسة على الساقين. لم تفكر الشركة المصنعة في كيفية تعزيز أجزاء الهيكل.

تم ضبط مطحنة الزاوية على السرعة الدنيا (ملائمة عند قطع المواد من البلاستيك).

اخترت (قطع ، تلعق ، إلخ) أولئك في الوسط.

لا معنى للطحن إلى حالة ناعمة ، على العكس من ذلك ، هناك حاجة إلى الخشونة والخشونة ، فمن الأفضل التمسك بالإيبوكسي على مثل هذا السطح.

نضع لوحات فيها ونصلحها بشريط كهربائي.

قبل لف الشريط ، من الضروري عمل لفات الشريط الكهربائي ، وستكون الألواح في التجويف ولن يضغط عليها الشريط لأسفل.

نشتري راتينج مكون من عنصرين.

نستعد وفقا لتعليمات الشركة المصنعة.

استخدام الزجاج المفروم لصنع الراتنج. استغرق الإيبوكسي أقل من المتوقع.

سكب في التجاويف وعلى الألواح الرمادية نفسها بحيث سقط الإيبوكسي تحتها.

نحن في انتظار يوم وكل شيء جاهز.

ملاحظة: في البداية ، كنت أخطط ل لصق قطعة من الشريط على الجزء الأمامي بعد ذلك "الخطوة 3" سيكون جاهزًا أيضًا للإيبوكسي ، وقد تم إعداد كل شيء لذلك. قام بتنظيف الجزء الأمامي وقام بإعداد قطعة من الشريط من البولي بروبلين (PP).

ولكن بعد تجفيف الراتنج ، رأيت أن الساق تمسك بإحكام وبدأت تنحني أقل.

في الفيديو أدناه ، في النهاية يمكنك أن ترى كيف أقوم بسحب مكواة اللحام على الدعم في الحافظة من الحافظة والساق تمسك بشكل مثالي.

كل النجاح والأوهام الإبداعية ، والأهم من تنفيذها.