أرحب بالمعجبين للصياغة والعمل مع المعدن. في هذه التعليمات ، سنتحدث عن أبسط سكين محلي الصنع يمكنك صنعه بسهولة افعلها بنفسك. إن صنع مثل هذا السكين ليس بالأمر الصعب ، بل إنه بسيط للغاية. من بين الآلات الأكثر تعقيدًا والأغلى التي استخدمها المؤلف ، هذه آلة صنفرة الحزام. ولكن هناك حاجة بشكل رئيسي من أجل جعل شطبة. بشكل عام ، يمكن أيضًا معالجة هذا الإجراء بالملفات ، ويتم الطحن يدويًا باستخدام ورق الصنفرة.

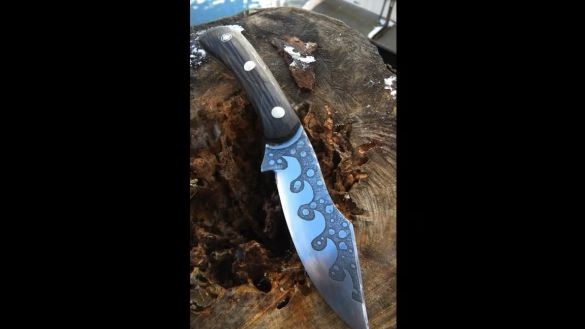

هذه السكين مثيرة للاهتمام لنمطها الفريد ؛ وهي مصنوعة من النقش. سيكون هذا النمط متينًا ، وسيجعل سكينك فريدًا. يمكنك عمل نقش أو أي نمط حسب تقديرك. ولكي تتحول السكين إلى جودة عالية ، تحتاج إلى استخدام فولاذ جيد ، يجب أن يحتوي على أكبر قدر ممكن من الكربون ، ثم يمكن تصليبه. يمكن العثور على فولاذ مماثل بين القواطع والأدوات المختلفة وما إلى ذلك. الميزة الرئيسية لهذا الفولاذ هي أنه ينتج شرارات سميكة للغاية أثناء القطع. إذا كنت تعمل مع الفولاذ العادي بسرعات منخفضة ، فلا يمكنك رؤية الشرارات على الإطلاق ، لكن الفولاذ الكربوني سيشكل شرارات. يستخدم الأساتذة في الخارج الفولاذ O1 و 1095 وغيرهم من هذا القبيل. لذا ، سننظر بمزيد من التفصيل في كيفية صنع مثل هذا السكين!

المواد والأدوات التي يستخدمها المؤلف:

قائمة المواد:

- الفولاذ الكربوني ؛

- خشب للبطانات ؛

- قضبان نحاسية وأنابيب وهلم جرا (للدبابيس) ؛

- غراء وصبغ إيبوكسي ؛

- زيت تشريب الأخشاب.

قائمة الأدوات:

- طاحونة

- صنفرة الحزام ؛

- طاحونة

- علامة ؛

- الحفر ؛

- ملزمة ؛

- المشابك ؛

- الحفر ؛

- إمدادات الطاقة ، المالحة ، إلخ (للحفر) ؛

- ورق الصنفرة ؛

- الملفات ؛

- أداة لشحذ السكاكين.

عملية صنع السكين:

الخطوة الأولى. قص ملف التعريف الرئيسي

الملف الشخصي الرئيسي هو قطع أولي باستخدام مطحنة. يتم قطع الأماكن المقعرة إلى قطع ، مما يجعل القطع المستعرضة. إذا كان لديك آلة قطع الشريط ، فيمكنها التعامل مع هذه المهمة بشكل أسرع.

حسنًا ، ننتقل إلى طحن تلك الأماكن التي لم نتمكن من قطعها. لهذه الأغراض ، نحن نعمل مرة أخرى مع مطحنة. هذه المرة نحتاج إلى قرص سميك لأعمال الطحن. مع ذلك ، نأتي بالكونتور إلى نظرة شبه كاملة.

من أجل معالجة أدق نستخدم آلة صنفرة الحزام.نحن أيضا نطحن طائرة النصل.

الخطوة الثانية نقوم بحفر ثقوب للدبابيس

في منطقة المقبض ، قم بحفر ثقوب للدبابيس. يجب أن تكون ذات قطر بحيث تأتي المسامير بحد أدنى من الخلوص ، ثم سيحمل المقبض بأمان قدر الإمكان. قام المؤلف بتثبيت الشفرة في الركام وحفر الثقوب باستخدام المثقاب التقليدي. لا يجب تقوية الفولاذ ، وإلا فإنه يمكن حفره فقط باستخدام مثقاب خاص بطرف كربيد.

الخطوة الثالثة نشكل شطبة

الآن علينا تشكيل الحواف على النصل. وبالتالي ، سنقوم بتعيين خصائص القطع الأساسية للسكين. لكي يتم قطع السكين بشكل مثالي ، يجب أن تكون الحواف ناعمة قدر الإمكان. ولكن لمعرفة صلابة النصل ، يمكن القيام بها بزاوية قائمة. لمثل هذه الأعمال ، يستخدم المؤلف آلة صنفرة الحزام ، ويتم ذلك ببساطة وسهولة. أولاً ، نأخذ مثقابًا بنفس سمك سمك قطعة العمل ونرسم خط توسيط على طول النصل. وحتى يمكن رؤيته بوضوح ، يمكن طلاء المعدن مسبقًا بعلامة. سيتم استخدام هذا الخط كمبدأ توجيهي بحيث تكون الحواف متناظرة.

الآن نقوم بربط النصل إلى كتلة خشبية أو استخدام مشبك خاص ، هذا كل شيء ، يمكنك البدء في الطحن. عند الطحن ، يسخن المعدن ، لذا فإن الإمساك بالشفرة في يديك سيكون مشكلة. عند الطحن ، نحاول ألا نفرط في التسخين. إذا خضعت الشفرة للتصلب ، فلن يتم شحذ النصل ، ويجب أن يكون الحد الأدنى لسمكها 2 مم. خلاف ذلك ، قد تحرق إضافات السبائك من المعدن ، وسوف يتحول الفولاذ إلى خام خام عادي.

الخطوة الرابعة المعالجة الحرارية للمعادن

المعالجة الحرارية تشمل مرحلتين ، وهذا هو تصلب وهدأ. نختار ظروف درجة الحرارة ووسيط التبريد اعتمادًا على درجة الفولاذ. في معظم الحالات ، يتم تسكين الفولاذ في الزيت ، ويجب تسخينه إلى اللون الأحمر أو في بعض الأحيان إلى وهج مصفر. إذا تم الحصول على التصلب ، فلن يتم أخذ الشفرة مع ملف ، في حين أن المعدن سيكون هشًا.

بعد التسقية يتبع إجراء يسمى الإجازة. لفهم درجة حرارة المعدن يسخن ، فمن المستحسن طحن النصل قبل عطلة. عندما يتغير لونه إلى القش ، سيشير ذلك إلى أن العطلة كانت ناجحة. في المتوسط ، يتم تسخين الشفرات لمدة ساعة تقريبًا عند درجة حرارة 200 درجة باستخدام فرن. يجب أن يبرد الفولاذ بسلاسة مع الفرن.

الخطوة الخامسة طحن

بعد المعالجة الحرارية ، تتكون طبقة داكنة على المعدن ، وهو ناتج عن الأكسدة. هذا الشيء كله يحتاج إلى تنظيف. للقيام بذلك ، استخدم ورق الصنفرة المغمس في الماء. يمكنك أيضًا المشي عبر الشفرة على جهاز السنفرة بسير. ونتيجة لذلك ، يمكن تلميع الشفرة ، وبالتالي التحضير للحفر.

الخطوة السادسة تجميع القلم

يهيمن القلم على النغمات الداكنة ، كما قصد المؤلف. لجعلها تبدو مثيرة للاهتمام ، نأخذ مثاقبًا ونجري قطعًا على طول المقبض على الشفرة. عندما تمتلئ هذه الأجزاء بإيبوكسي الصبغة السوداء ، سيبدو كل شيء رائعًا.

يمكنك أيضًا الخروج بدبابيس مثيرة للاهتمام. يمكنك أن تأخذ أنبوبًا نحاسيًا أو نحاسيًا ، وتأتي بحشو مثير للاهتمام ، ثم تملأ الأنبوب براتنج الإيبوكسي بصبغة.

قطع البطانات ، لذلك نستخدم شجرة داكنة اللون. إذا رغبت في ذلك ، يمكن استخدام الزيت المصبوغ أو الداكن. يجب أن تحصل البطانة على قطعتين بنفس الشكل. هذا كل شيء ، يمكنك تجميع قلم. نقوم بتنظيف الأسطح الملصقة بعناية حتى يلتصق الغراء جيدًا. يمكن معالجة المعدن بورق صنفرة خشن ، لذلك سوف يلتصق الغراء بشكل أفضل. استخدم المؤلف الايبوكسي مع إضافة صبغة داكنة مثل الغراء.

نقوم بتثبيت المقبض بالمشابك ، وهذا سيسمح لنا بالالتصاق بالتساوي مع التراكبات على طول الطول. حسنًا ، ننتظر يومًا ، وبعد ذلك سيكون من الممكن التعامل مع القلم بثقة.

في النهاية ، نمضي في طحن المقبض ، ونشكل الشكل المطلوب. يمكن القيام بذلك باستخدام طاحونة ، باستخدام مثقاب أو حتى يدويًا ، باستخدام الملفات وورق الصنفرة. نجعل المقبض سلسًا تمامًا. في النهاية ، يجب غمر المقبض بالزيت ، لذلك ستتم حماية الشجرة من الرطوبة ، وسيبدو المقبض رائعًا.

الخطوة السابعة. نمط النقش

الرسم على النصل يجعل السكين فريدة من نوعها. لهذا الإجراء ، نستخدم مصدر طاقة ، وستكون هناك حاجة أيضًا إلى الماء مع ملح الطعام العادي ، ويجب أن يكون التركيز أقصى. نرسم رسمًا على الشفرة ، ونرسم كل شيء آخر بالورنيش أو الطلاء. عندما يكون السطح المعدني مفتوحًا ، سيحدث النقش.

نعطي زائد للشفرة ، ونعلق مسمارًا أو ما شابه جهة اتصال أخرى عن طريق لف صوف قطني. نبلل الصوف القطني في الماء المالح ونقود على طول النصل. في كل مرة ، ستصبح الصورة أكثر إشراقًا وعمقًا. يجب تغيير القطن. لا تتنفس أبخرة تبرز ، فهي ضارة. في النهاية ، يبقى السكين لغسله. هذا كل شيء ، السكين جاهز تمامًا ، سيكون من الجميل بالنسبة له أن يصنع غمدًا. إذا استخدمت معدن الصدأ ، فسيكون من الجيد تغطيته بالزيت للخشب ، وهذا لن يسمح له بالصدأ والظلام. اشحذ السكين إلى حالة النصل باستخدام أدوات شحذ. يستخدم العديد من الأساتذة حجر الماء الياباني لهذا الغرض.

آمل أن تكون قد استمتعت بالمشروع ووجدت معلومات مفيدة لنفسك. لا تنسى مشاركة أفكارك و محلية الصنع معنا!