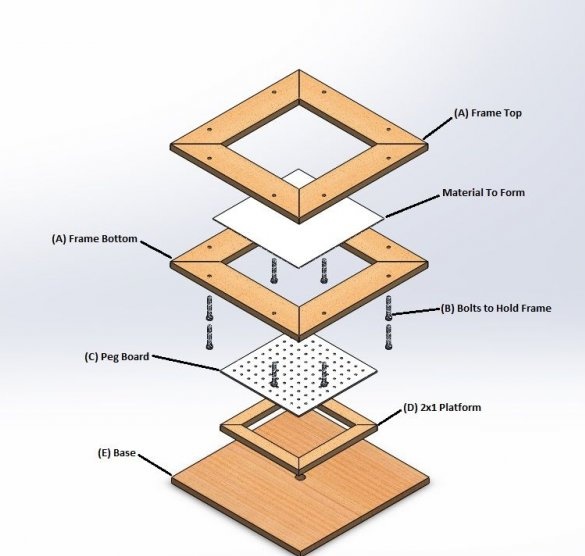

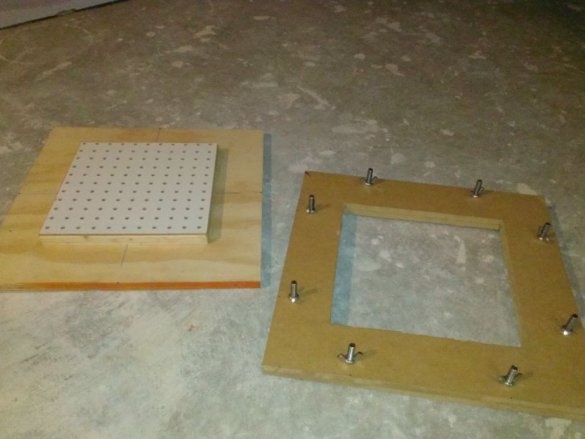

تصميم هذا القالب قياسي جدًا. يتوفر إطار خشبي لعقد المواد التي سيتم تشكيلها في فراغ وصندوق خشبي به ثقوب في الجزء العلوي ، وهو عبارة عن سرير تشكيل الفراغ. هذا حل رخيص يعمل بشكل جيد للغاية.

الخطوة الأولى: التصميم والمواد والأدوات

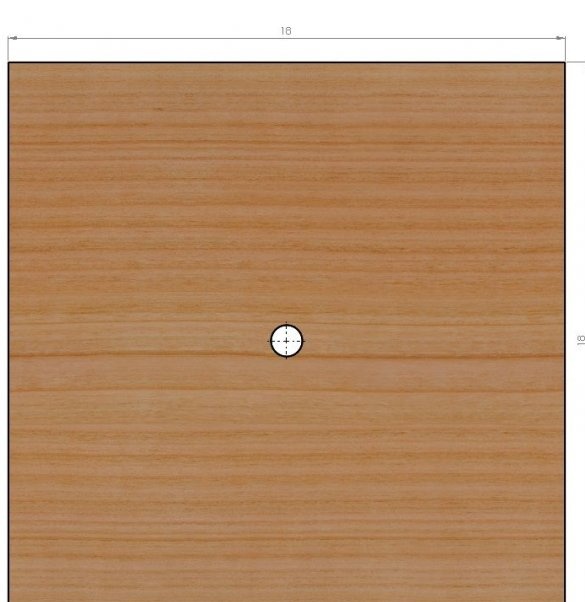

كان هدف المؤلف هو إنشاء آلة تفريغ بسيطة ورخيصة. صفائح المواد التي سيتم تشكيلها لها أبعاد 30x30 سم ، لذلك تم تصميم المشكل الفراغي حول هذه الأحجام.

التصميم

ستحتوي المنصة الأساسية على فتحة لخرطوم الفراغ المنزلي. سيتم بناء إطار صغير في وسط هذا الحجم 28 × 28 سم ، وسيتم لصقه على القاعدة ثم ختمه بمانع التسرب. سيتم لصق رقعة مربعة على الجزء العلوي من هذا الهيكل وستكون بمثابة سرير لمشكل الفراغ. بشكل منفصل ، إطارين مصنوعين من MDF يضعان المادة لقولبة الفراغ ، وسيتم تثبيتهما معًا. سيتم لصق الشريط المطاطي حول محيط الإطار ، لتشكيل ختم فراغ. سيتم وضع هذا الإطار ، مع المادة الموجودة فيه ، في الفرن لتسخين البلاستيك ، ثم يتم نقله إلى السرير لتشكيل الجزء.

المواد:

- شريط خشبي 60x240 سم - 1 قطعة. ؛

- لوحة بالخلايا ؛

- الجوز - لحم الضأن 9 مم - 16 قطعة ؛

- برغي مسدس ، 9x60 مم - 8 قطع ؛

- شريط رغوة / مانع التسرب ؛

- لوحة MDF 12 مم في حجم 5x10 سم ؛

- لوح 120x240 سم - 1 قطعة ؛

- الأنابيب البلاستيكية 3/4 ؛

- 90 درجة زاوية PVC - 1 جهاز كمبيوتر ؛

الأدوات:

ستحتاج إلى أدوات أساسية للنجارة:

- رأى ميتري.

- منشار دائري ؛

- الحفر ؛

- الغراء للخشب أمر حتمي ؛

- مادة مانعة للتسرب اختيارية ، ولكن يوصى بها.

- يتواءم المثقاب مع مهمة قطع المركز في الإطار ، ولكن أي طريقة تفضلها مناسبة أيضًا.

- مربع ؛

الخطوة الثانية: تحضير الشغل

يجب قطع مواد الفراغات إلى الأحجام التالية:

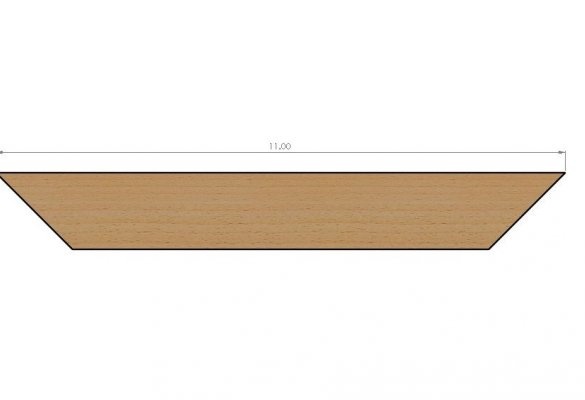

يتم قطع شريط من الخشب بعرض 60 سم إلى 4 أجزاء بقطع 45 درجة على كلا الجانبين ، 27 سم على طول أطول جانب.

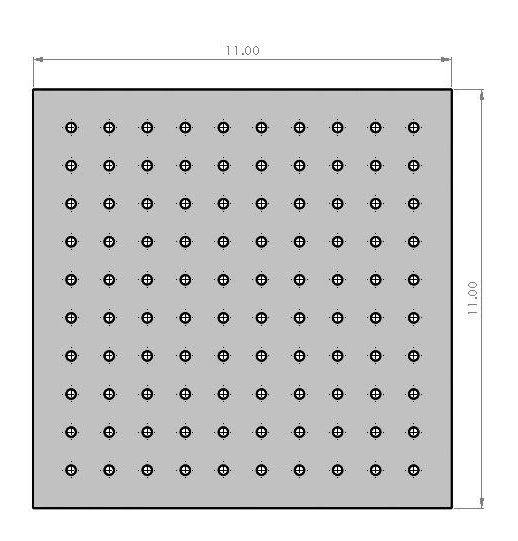

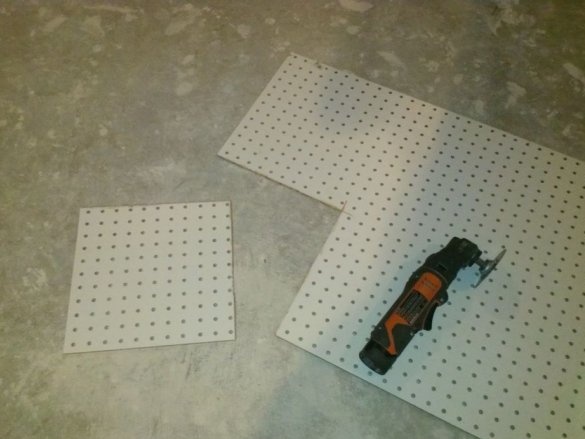

يتم قطع اللوحة الشبكية إلى حجم 27x27 سم.

يتم قطع MDF إلى 3 أوراق بحجم 45x45 سم ، سيتم استخدام واحدة للقاعدة ، والأخرى للإطارات.

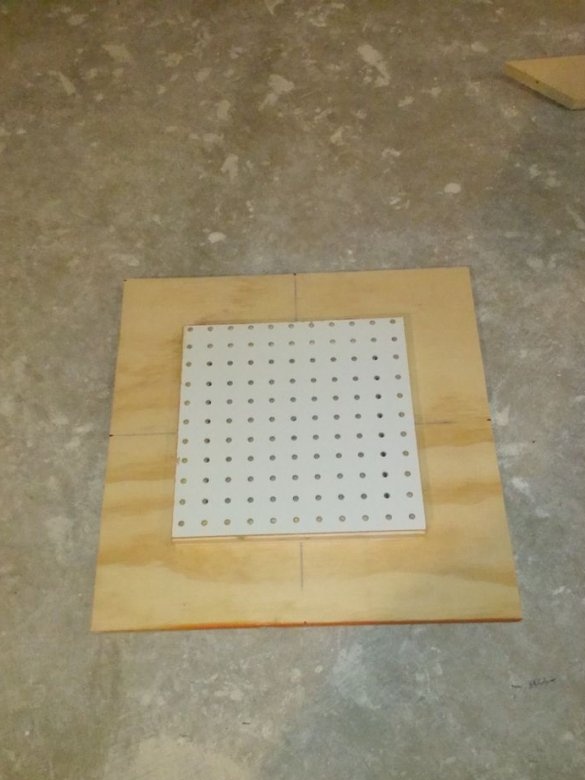

الخطوة الثالثة: تجميع قاعدة القاعدة

بناء الأساس بسيط. الجزء الأصعب هو توسيط الإطار على منصة القاعدة.من المستحسن وضع علامة على وسط المنصة الرئيسية بالطباشير أو علامة لتسهيل توسيط الإطار وفتحة الخرطوم.

استخدم المؤلف مربعًا كبيرًا لتوسيط الإطار والتأكد من أنه مربع. بالرضا عن الموضع ، قم بغراء أجزاء الإطار في مكانها واترك الغراء يجف. أثناء التجفيف ، يمكنك حفر حفرة مركزية. نظرًا لاستخدام الأنابيب البلاستيكية ، فمن المنطقي استخدام منشار ثقب بالحجم الصحيح لقطع الثقب. عند هذه النقطة ، يجب استخدام مانع التسرب لإغلاق وسد الفجوات التي قد تسبب تسرب الهواء.

بعد جفاف المادة المانعة للتسرب ، قم بلصق الإطار من الخارج حول المحيط. سيساعد خط الغراء المستمر على منع أي فجوات هوائية غير مرغوب فيها ، حيث سيكون الإغلاق حول المادة الخلوية صعبًا. أخيرًا ، قم بلصق المادة الخلوية على الإطار واترك الغراء يجف.

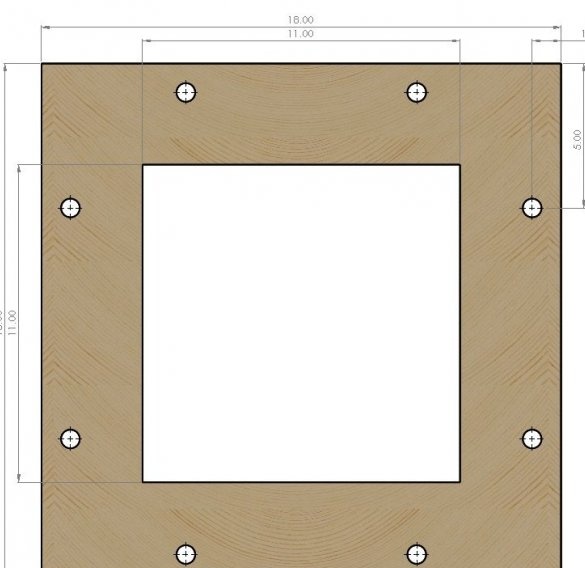

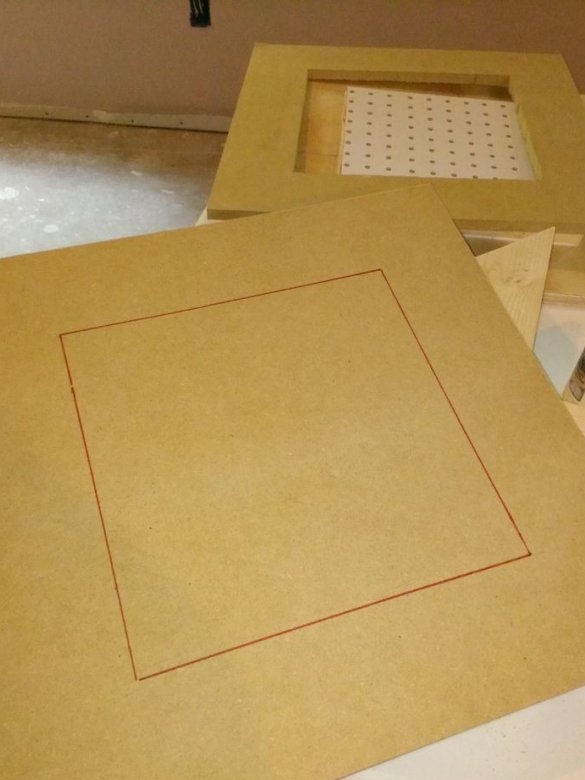

الخطوة الرابعة: عمل إطارات MDF

من ألواح MDF المقطوعة سابقًا بقياس 45x45 سم ، يتم قطع مربع من المركز. يجب أن يبلغ حجم المربع حوالي 27x27 سم ، ولكن ضع في اعتبارك أنه قد يكون أكبر قليلاً لتناسب الإطار حول القاعدة. استخدم المؤلف التدريبات لهذه الأغراض ، ولكن أي طريقة ستفعل. بعد قطع المربعات المركزية ، يتم تكديس كلتا اللوحتين فوق بعضها البعض ويتم حفر 8 ثقوب حول المحيط. الثقوب على مسافة حوالي 25 ملم. من الحافة الخارجية و 12 سم على كل جانب.

الخطوة الخامسة: العمل النهائي

فيما يلي بعض الخطوات الإضافية التي اتخذها المؤلف لجعل الجهاز أكثر ملاءمة للاستخدام. إنها اختيارية ويمكنك ببساطة توصيل خرطوم المكنسة الكهربائية مباشرة بالقاعدة إذا أردت.

كان التعديل الأول لإضافة عناصر السباكة. زاوية PVC 90 درجة ملحومة بأنبوب قصير مغلف بغراء / مانع للتسرب ويوضع في حفرة في قاع القاعدة. ثم يتم لحام قطعة من الأنابيب البلاستيكية إلى الزاوية لتسهيل توصيل الفراغ.

ثم أضيفت أرجل خشبية لرفع المنصة قليلاً. إنها مجرد نفايات من الخشب يتم لصقها على المنصة الأساسية.

وأخيرًا ، تم لصق حشية مطاطية حول محيط الإطار السفلي لمزيد من الختم.

الخطوة السادسة: استخدام مكنسة كهربائية

قام المؤلف ببناء هذا القالب الفراغي لعمل غلاف لمشروع آخر. هذا ما يظهر في الصور.

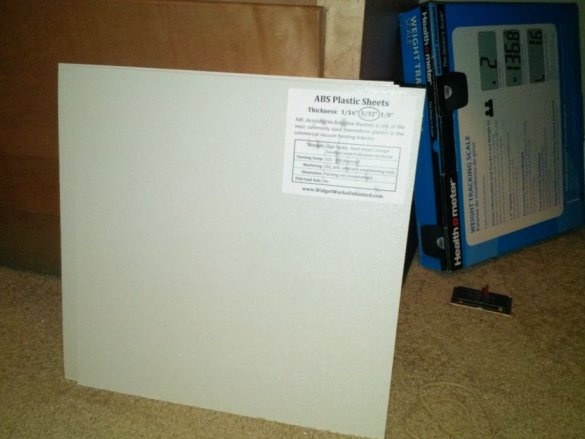

من المفترض أن يكون الجسم مصنوعًا من بلاستيك ABS.

أولاً ضع المادة بين إطارين MDF. أسهل طريقة هي فك جميع المكسرات ، ولكن فقط قم بفك المسمارين على جانب واحد وإدخال المادة. تشديد جميع المكسرات. ضع القاعدة في مكان ما بالقرب من الفرن وقم بتوصيل المكنسة الكهربائية. سوف تفعل أي فراغ. ضع القالب على أعلى الشبكة. سخن الفرن مسبقًا ، ثم قم بتحميل مجموعة الإطار بالكامل في الفرن.

بالنسبة للبلاستيك ABS ، كانت درجة حرارة الصب 160-175 درجة مئوية. بعد بضع دقائق (اعتمادًا على السمك) ، سترى أن المادة تبدأ في الترهل في الإطار. هكذا تتعلم أنها جاهزة للتشكيل. قم بتشغيل المكنسة الكهربائية وحرك مجموعة الإطار بسرعة من الفرن إلى المنضدة الفراغية وضعها على الجزء. تأكد من استخدام القفازات ، ستكون ساخنة! يجب أن تمتص الفراغ المواد بالقرب من العفن والخلايا. انتظر حوالي 30 ثانية حتى تصلب المادة ، ثم أزل الفراغ.

إذا لم يتم تكوين الجزء الخاص بك بشكل صحيح ، فربما لم تقم بتسخين المادة لفترة كافية ، أو قد يكون الجزء الخاص بك مرتفعًا جدًا وقد تكون المادة ممدودة. يحتاج المؤلف إلى بضع محاولات لفهم هذا.