في كثير من الأحيان ، في وصف المواقد المختلفة ، يتم إهمال عملية التصنيع للجزء الأكثر أهمية وحاسمة - الغطس ، أو أنها تتطرق إلى هذا الموضوع بشكل عابر ، أو بصراحة لم يتم اختبار المعلومات. وفي الوقت نفسه ، هذا هو قلب فرن الغطس ، والذي يعتمد عليه العديد من معلماته إلى حد كبير. غالبًا ما لا يتم العثور على مواد دثرية للبيع ، وغالبًا ما تكون باهظة الثمن.

يصف ما يلي تجربة في تصنيع دثر لفرن تلدين الزجاج (بحد أقصى 600 درجة مئوية). يمكن استخدام فرن بهذا النوع من العث في نفخ الزجاج ، وأعمال اللمبة. يبلغ حجم الغشاء حوالي 4 لترات. سخان مصنوع من سلك نيتشروم من النوع "الداخلي" - اللولب محاط بسماكة جدران الغشاء. كانت المهمة هي جعل التصميم الأكثر كفاءة والأقل تكلفة مناسبًا للاستخدام العملي.

لذا كمادة لجدران الغشاء ، تم استخدام كتلة تتكون من التلك الممزوج بالزجاج السائل. السخان هو سلك نيتشروم. كعزل حراري أساسي - سلك الأسبستوس السميك. من المفترض أن يكون العزل الحراري الرئيسي في الفرن عبارة عن رغوة. ضع في اعتبارك بعض ميزات هذه المواد في تطبيق مماثل.

أول شيء يجب الانتباه إليه هو زجاج الماء و نيتشروم. من المهم - الزجاج السائل موصل قليلاً قليلاً في الصهر من حوالي 650 درجة مئوية ؛ يذوب بنشاط حراريات الفرن من 700 درجة مئوية ؛ زجاج الماء يسبب تآكل كارثي للسخانات. قطرة واحدة من الزجاج السائل تكفي للحصول على سلك التسخين حتى تحترق في البداية الأولى للفرن. بالطبع ، عند خلط الزجاج السائل مع مكونات أخرى (اكسيد الالمونيوم ، تشاموت ، الرمل ، إلخ) ، ينخفض الضرر الناتج عن الحراريات منه ، ولكن التأثير التآكل على السخان يبقى. يفسر هذا التأثير التآكل بالمحتوى العالي من أكسيد الصوديوم في الزجاج السائل (الزجاج السائل هو سيليكات الصوديوم Na2SiO3). يدمر أكسيد الصوديوم طبقة الأكسيد الواقية على نيتشروم عن طريق التفاعل:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

يتفاعل هذا التفاعل بنشاط بالفعل من 600 درجة مئوية ويؤدي إلى أكسدة عميقة في نيتشروم.

مع حالة الفكرال ، يكون الوضع أسوأ - فالفيلم الواقي من أكسيد الألومنيوم الملامس لسيليكات الصوديوم يفقد خصائصه الواقية ويبدأ في تمرير الأكسجين إلى المعدن ، والذي يبدأ في الأكسدة مثل الحديد البسيط تقريبًا.

أسبستوس. عند 800 درجة مئوية ، يفقد الماء المرتبط كيميائياً ويتحول إلى مسحوق. لذلك ، يمكن أن تعمل المنتجات منه ، مثل الكرتون أو الحبل حتى درجة الحرارة هذه. بالإضافة إلى ذلك ، يجب ألا يكون fechral على اتصال بالأسبستوس [2]. بالمناسبة ، حول فقدان الماء - عند استخدام لوح أو سلك الأسبستوس في درجة حرارة عالية ، التكلس ، تصبح منتجات الأسبست هشة. إذا كان من الضروري تفكيك العزل الحراري للأسبست ، فيجب أن تتركه لمدة يوم أو يومين. الأسبست مشبع ببخار الماء من الهواء ويصبح طريًا مرة أخرى.

الخرسانة الرغوية. إنها مادة بناء للاستخدام العام. مع سطح غير قوي ، يتحمل 600 درجة مئوية وحتى درجة الحرارة هذه ، إنه عازل حراري ممتاز.

طلاء حراري من زجاج التلك السائل ، في حد ذاته قابل للتشغيل حتى 1000 درجة مئوية [1].

لذلك ، في درجات الحرارة المطلوبة (حتى 600 درجة مئوية) ، يمكن استخدام المواد المدرجة.

يتم وصف تقنية تصنيع مثل هذا العجين في [1] لأفران الأنابيب المصغرة ذات درجة الحرارة المرتفعة وتتضمن لف السخان على فراغ قابل للطي ، والطلاء ، والتجفيف ، وإزالته من الفراغ والتجفيف ، والانتهاء من تزويد العازل النهائي بالعزل الحراري. أدناه ، وفقًا للتكنولوجيا المقترحة ، تتم محاولة تصنيع دثر بكمية معقولة - أقل بقليل من 4 لترات.

ما هو المطلوب للتصنيع.

أدوات

من أجل عمل فراغ من الخشب ، كنت بحاجة إلى أداة نجارة ، مفك براغي. حاوية لخلط مكونات الكتلة الحرارية ، ملعقة مطاطية لتطبيقها.

المواد

بالإضافة إلى الزجاج السائل ومسحوق التلك (بودرة الأطفال) ، كنا بحاجة إلى - ورق سميك ، خيوط ، شريط ورقي ، فيلم تغليف بلاستيكي ، بعض أدوات التثبيت. دوامة منتهية من نيتشروم.

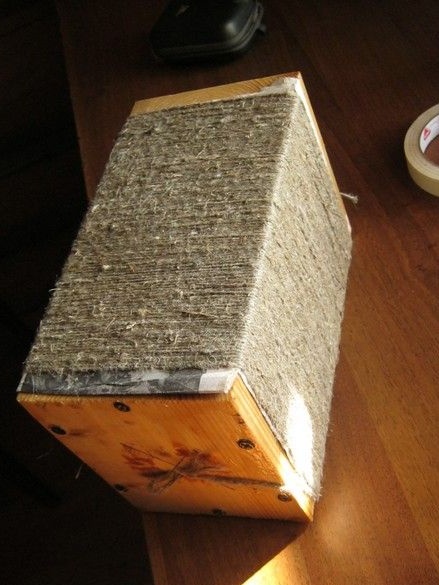

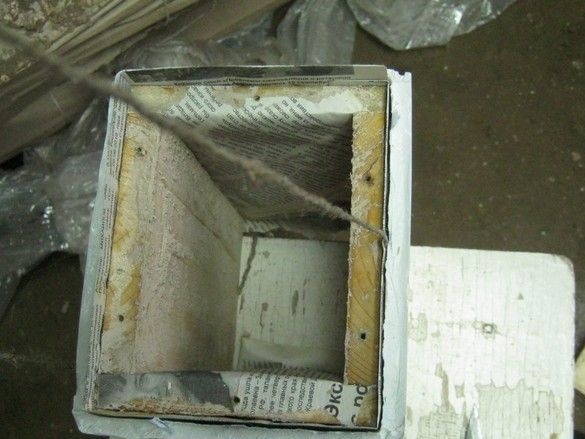

بادئ ذي بدء ، التقطت فراغًا لملء حجم مناسب. أصبحت صندوقًا قبل تجربة تصنيع دثر الطين. لإعطائها "سهولة الطي" ، لف الجدران مع مسامير ذاتية التنصت من خلال طبقة من ورق الصحف ، وهذا منع التصاق طبقة الطلاء. إذا كان الفراغ مصنوعًا خصيصًا لللف بالطريقة الموضحة ، فلا حاجة لتغطيته بالورنيش. بعد تجميع الجدران الجانبية ، قمت بلف نهايات الصندوق ، وأزلت البراغي على الجدران الجانبية. ونتيجة لذلك ، حصلت على صندوق مفكك من النهايات.

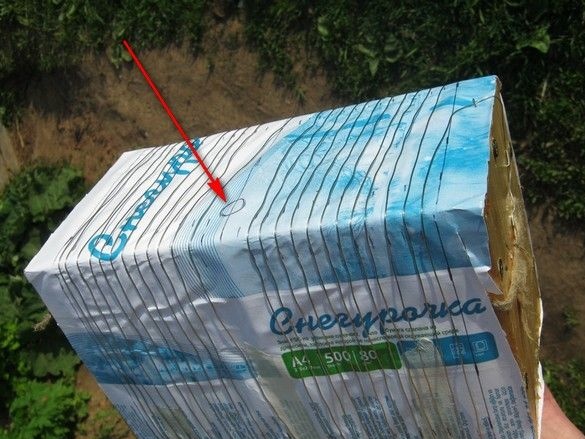

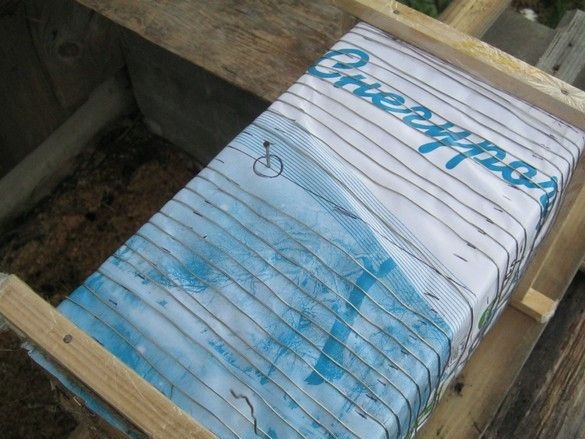

الخطوة التالية هي لف الحبل. بإحكام ، اتجه إلى منعطف. تم تطبيق أبسط خيوط. تم إصلاح النهايات مؤقتًا بعدة أقواس من دباسة البناء. في النهاية ، حتى تتمكن من الحفر لاحقًا. لقد صنعت طبقة من الورق "الشمعي" أعلى آلة لف الحبل - طبقت العبوة من عبوة من ورق الطابعة ، مثبتة الأطراف بشريط "إخفاء" الورق.

إعداد سلك السخان. نيتشروم هو شيء مكلف للغاية والحصول عليه بالملفات بحيث تحتوي المزرعة على عدد من الأقطار ، في حالة الحاجة إلى سخان - فهي غير مربحة. كما أنه ليس من الممكن دائمًا شراء عدة عشرات الأمتار من القطر المطلوب. كخيار ممكن - ابحث عن لوالب التسخين الجاهزة واستخدمها. أدناه في الصورة ، النسخة المحلية هي دوامة شديدة في تشيليابينسك. لاحظ التكلفة المعتدلة وتوافر عدد من السعات المختلفة في المتجر. والأدنى من ذلك هو سلسلة من التكرارات لتحويل اللولب مرة أخرى إلى سلك.

تم ربط نهاية السلك المنحني بأي شيء ضخم وتم تثبيته ، مما يضغط الخرق من خلال كتلة. في هذه الحالة ، تأكد من الدوران الحر للطرف الحر للسلك حول محوره. التعديلات القليلة الأخيرة - من خلال سلسلة من مقاطع الفيديو.

يتم تحضير السلك ، وتبين حوالي 13 م. تعتمد قوة السخان على حجم الغشاء [2] وفي هذه الحالة زائدة عن الحاجة - سيكون معدل التسخين أعلى قليلاً من الأمثل. تم تقسيم 13 م الناتج إلى محيط الفراغات المحضرة - تلقى عدد المنعطفات التي يجب أن يتم جرحها ، إنه صغير ، مما يبسط المهمة إلى حد كبير. مقسمة طول اللف (دثر) على عدد المنعطفات - حصلت على خطوة اللف.في هذه الحالة ، خرجت تساوي حوالي 8 مم - نمشي ، يمكنك لفها وأغمض عينيك.

قررت أن أضع مزدوجًا حراريًا في جانب الغشاء - هذا تصميم موجز للغاية ، يمكنك استخدام مزدوج حراري قصير جامد نسبيًا (في غلاف من السيراميك أو الفولاذ) بدون أسلاك تعويض ، مباشرة إلى أطراف وحدة التحكم الحرارية. بدلاً من الفتحة الحرارية ، "يتم فصل لف المدفأة" ، يسمح المكان بذلك. بالمناسبة ، للتسخين المنتظم للغشاء الخزفي ، يتم اللف أحيانًا بدرج متغير - أكثر كثافة في الحواف ، أقل في الوسط. من أجل عدم فقدان مكان لمزدوجة حرارية بعد الطلاء ، قمت بتسجيل فص صغير في المركز.

بعد لف السخان ، قام بعمل الجوانب بحيث تكون حواف الغشاء النهائي متساوية. لهذا ، استخدمت شرائح ملفوفة في البولي إيثيلين "النقانق". تأمينها بالقرنفل. استقرت الشرائح على مساحة فارغة تحت الورقة لمحاذاةها ، وبكرت قليلاً من نفس الخيوط على الفراغ.

كان الطلاء في طبقتين. تم تنفيذه باستخدام ملعقة مطاطية. تم تحضير الكتلة نفسها من الزجاج السائل ومسحوق الأطفال الصيدلاني - لم يكن هناك بودرة التلك النقية. تم إنفاق حوالي ¾ كوب من الزجاج السائل و 5 زجاجات من المسحوق من 40 جم على طبقة واحدة. يضاف مسحوق التحريك تدريجياً إلى جزء من الزجاج السائل حتى يتماسك الكريمة الحامضة السميكة. تم تطبيق التركيبة الناتجة على الجوانب الأربعة ، وتم تجفيفها أفقيًا ، وأحيانًا يتم قلبها. تبين أن الطلاء لزج للغاية ولم يتم تصريفه عمليًا.

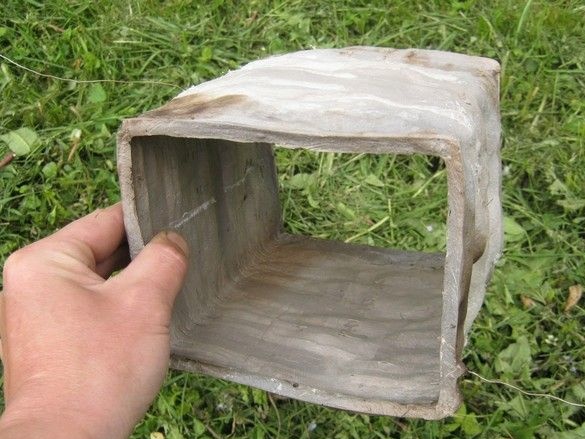

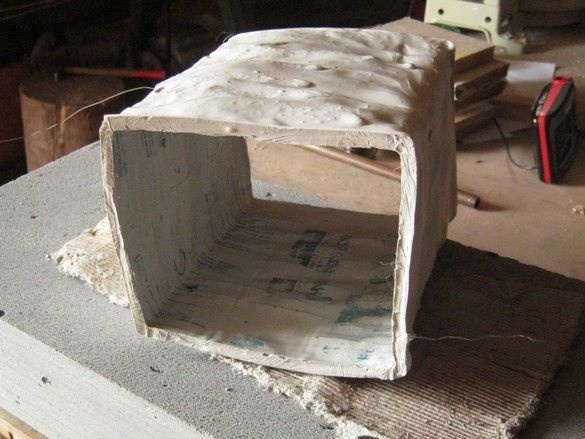

بعد تصلب طلاء الغشاء ، بدأ بتفكيك الفراغات وإزالة الغشاء. مطعون الجانبين بعناية ، ولف الحبال تحتها. أزال الجدران النهائية ، وبدأ في إرجاع الحبل بين الغشاء والفراغ. هنا انتظر الكمين - أولاً ، كان الحبل خشنًا إلى حد ما ، ولم يكن سمكه متساويًا بشكل خاص ، وغالبًا ما كانت بقايا الشظايا الصغيرة منسوجة في الحبل. كان أسوأ شيء في الزوايا. في النهاية ، من أجل عدم إتلاف الغشاء ، تم ترك الحبل بمفرده ، وتم ببساطة إزالة القاعدة الخشبية بعناية في قطع.

لم يكن الغطال جافًا ومتينًا. في غياب القاع ، مستلقيًا ، جاهد ، وإذا لم يتم تشكيله ، يقترب من متوازي الأضلاع. ولكن بعد قضاء ليلة في الوقوف ، "سبح" صغير.

بعد عدة أيام من الجفاف ، بدأت في تشغيله. تم وضع الغطس في وضع مستقيم على قطعة من كرتون الأسبستوس ، كل هذا ، على الطوب الخرساني الخلوي ، ملفوف في الأعلى بعزل حراري "أولي" - سلك سميك من الأسبستوس. مغطاة بالعديد من قطع كرتون الأسبستوس.

لقد قمت بأول توصيلات من خلال مكواة 1.4kW متصلة في سلسلة. قللت المكواة التيار ، وتم تشغيل منظم درجة الحرارة بعد التسخين لمدة 5 ... 10 ثوانٍ. حوالي مرة في الدقيقة. وكانت النتيجة إحماء لطيف للغاية - في 3 ... 4 ساعات ، تم تسخين الغشاء إلى 300 درجة مئوية. بعد عدة أيام من التجفيف اللطيف ، تم تشغيل سخان 4 كيلو وات على التوالي. أصبحت الأمور أكثر متعة. فوق 400 درجة مئوية ، بدأ النشا من مسحوق الأطفال يحترق ، وكان لا بد من نقل العملية إلى الهواء الطلق.

والنتيجة هي دثر مع جدران صلبة خفيفة للغاية ، مثل السيراميك. مع نقر طفيف ، يتم سماع رنين.

بشكل عام ، اعتبرت التجربة ناجحة - كان من الممكن عمل دثر لفرن تلدين الزجاج ، مع درجة حرارة عمل تصل إلى 600 درجة مئوية. التكاليف ضئيلة. مواد التشغيل. للاستخدام الآمن ، بعد التجفيف تمامًا ، ضع طبقة أخرى من الطلاء من الداخل. تجف بالمثل. إذا لزم الأمر ، يمكن إجراء دثر مع قاع بالمثل.

اعمل على البق.

بادئ ذي بدء ، يجب أن تجد التلك النقي - حرقه لفترة طويلة جدًا وغير سارة. يجب أن يكون الشكل أكثر تقريبًا ، مع زوايا ناعمة ، فلن تكون هناك صعوبات في فك الحبل. مع حجم الغطس ، حصلت على القليل من الابتعاد ، ومع ذلك ، فإن الرغبة في استخدام الشكل النهائي تبررني.بالنسبة للقوالب والبطانات ، من الأفضل استخدام قطعة جافة من الخشب الصلب والمواد الطبيعية الأخرى - ثم يمكنك تشغيل التجفيف الأولي عن طريق تشغيله ، مباشرة على القالب ، وهذا سيوفر لك من التشوه. علاوة على ذلك ، يمكنك محاولة حرق النموذج - درجة حرارة الاشتعال ، على سبيل المثال البتولا ، 330 ... 350 درجة مئوية. في الوقت نفسه ، ليست هناك حاجة لبطانات وحبل. نظرًا لأن الفشل لن يواجه ضغطًا ميكانيكيًا عند الإطلاق ، فإن هذه الطريقة مناسبة تمامًا للإصدار السفلي.

1. بروير ج. (1985) دليل التوليف غير العضوي. T.1. الفصل 9 درجات حرارة عالية.

2. فرن دثر الكهربائية المنزلية الصنع.